Introducción

En el actual entorno empresarial competitivo, optimizar los procesos es crucial para mantener la eficiencia y la satisfacción del cliente. Una herramienta poderosa para lograr esto es el diagrama de actividad de carriles. Esta guía le mostrará los pasos para identificar un escenario de problema, crear un diagrama de actividad de carriles, interpretar los hallazgos y formular acciones para la mejora.

Escenario de problema

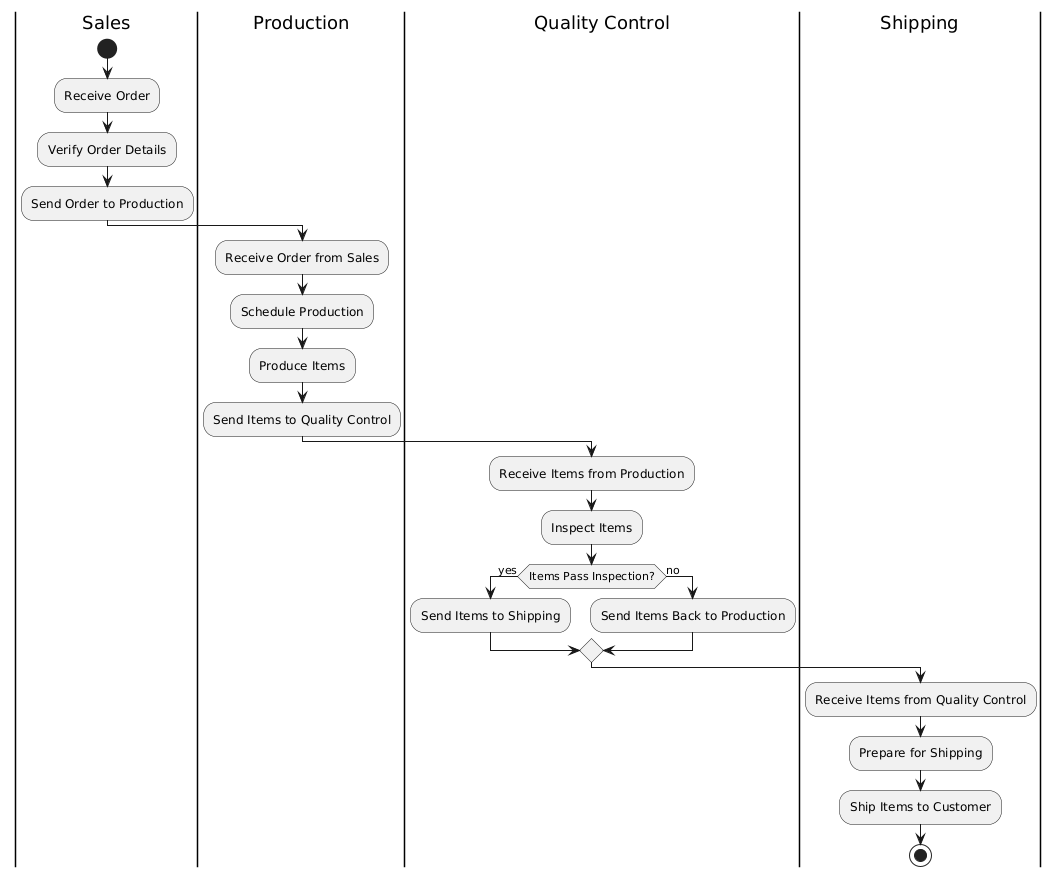

Consideremos una empresa manufacturera que experimenta retrasos en su proceso de cumplimiento de pedidos. El proceso implica múltiples departamentos: Ventas, Producción, Control de Calidad y Envíos. Estos retrasos están generando insatisfacción del cliente y un aumento en los costos operativos. La empresa busca utilizar un diagrama de actividad de carriles para modelar el proceso actual, identificar cuellos de botella e implementar mejoras.

Creación de un diagrama de actividad de carriles

Un diagrama de actividad de carriles representa visualmente el flujo del proceso, destacando las responsabilidades de cada departamento y la secuencia de actividades.

Interpretación del diagrama de actividad de carriles

- Identificación de cuellos de botella:

- El diagrama revela que el departamento de Control de Calidad es un cuello de botella potencial. Si los artículos no superan la inspección, se envían de vuelta a Producción, causando retrasos.

- El departamento de Envíos depende de la finalización oportuna de las tareas por parte del Control de Calidad, lo que puede provocar retrasos adicionales si hay problemas en los pasos anteriores.

- Identificación de ineficiencias:

- Existe una falta de procesamiento paralelo. Por ejemplo, el departamento de Producción espera a que Ventas verifique el pedido antes de comenzar la producción, lo cual podría optimizarse.

- Existen redundancias en la comunicación entre Producción y Control de Calidad, ya que los artículos pueden enviarse de ida y vuelta múltiples veces.

- Reconocimiento de brechas de comunicación:

- El diagrama muestra que existe un flujo lineal de información, lo que puede provocar retrasos si algún departamento enfrenta problemas. Una comunicación mejorada y el procesamiento paralelo podrían mitigar estos retrasos.

Formulación de acciones para la mejora

- Implementar procesamiento paralelo:

- Introduzca el procesamiento paralelo cuando sea posible. Por ejemplo, el departamento de Producción puede comenzar a prepararse para la producción tan pronto como se reciba el pedido, incluso antes de que los detalles del pedido sean completamente verificados por Ventas.

- Mejorar el Control de Calidad:

- Mejore el proceso de Control de Calidad para reducir el número de artículos devueltos a Producción. Esto se puede lograr invirtiendo en herramientas de inspección más eficaces o capacitando al equipo de Control de Calidad.

- Fortalecer la comunicación:

- Mejore la comunicación entre departamentos para garantizar que cualquier problema se aborde rápidamente. Esto se puede lograr mediante la implementación de un sistema de comunicación en tiempo real o reuniones periódicas entre departamentos.

- Eliminar redundancias:

- Identifique y elimine los pasos redundantes en el proceso. Por ejemplo, asegúrese de que el departamento de Producción reciba instrucciones claras y completas para minimizar la necesidad de rehacer el trabajo.

- Optimizar la asignación de recursos:

- Asigne recursos adicionales al departamento de Control de Calidad para gestionar el proceso de inspección de manera más eficiente. Esto puede incluir contratar más personal o invertir en herramientas de inspección automatizadas.

Resumen de hallazgos y acciones

| Hallazgo | Acción para la mejora |

|---|---|

| Cuello de botella en el Control de Calidad | Mejore el proceso de Control de Calidad invirtiendo en herramientas de inspección mejores o capacitación. |

| Falta de procesamiento paralelo | Implemente el procesamiento paralelo cuando sea posible, por ejemplo, comenzando la preparación de la producción con anticipación. |

| Redundancias en la comunicación | Mejore la comunicación entre departamentos utilizando sistemas en tiempo real o reuniones periódicas. |

| Flujo lineal de información | Introduzca el procesamiento paralelo y mejore la comunicación para mitigar los retrasos. |

| Dependencia del envío respecto al Control de Calidad | Asigne recursos adicionales al Control de Calidad para gestionar las inspecciones de manera más eficiente. |

| Elementos enviados de ida y vuelta | Asegúrese de que las instrucciones al Departamento de Producción sean claras y completas para minimizar el rehacer el trabajo. |

Esta tabla proporciona una visión clara de los problemas identificados y las acciones correspondientes necesarias para abordarlos, asegurando un enfoque estructurado para la mejora de procesos.

Conclusión

Siguiendo esta guía completa, puede utilizar eficazmente los diagramas de actividad de carril para identificar y abordar ineficiencias en sus procesos. La representación visual que ofrecen estos diagramas facilita la identificación de cuellos de botella, la mejora de la comunicación y la implementación de cambios que aumentan la eficiencia general. Este enfoque no solo ayuda a reducir los retrasos, sino que también garantiza una mayor satisfacción del cliente y excelencia operativa.

Referencias

- Diagrama de actividad, ejemplo de diagramas UML: Carril

- Una guía sobre diagramas de actividad de carril

- Cómo dibujar un diagrama de actividad?

- Diagrama de actividad, ejemplo de diagramas UML: proceso de propuesta de cinta

- ¿Cómo dibujar un diagrama de actividad en UML?

- Tutorial de diagrama de actividad

- ¿Qué es un diagrama de actividad?

- Diagrama de actividad 2 con cintas

- Diagrama de actividad, ejemplo de diagramas UML: cinta para cumplimiento de pedidos

- Diagrama de actividad de cajero automático con cintas