Die Wertstromanalyse ist eine Technik zur Identifizierung und Eliminierung von Prozessverschwendung. Es ist eine spezielle Art von Flussdiagramm, das Symbole verwendet, die als „schlanke Sprache“ bezeichnet werden, um den Bestands- und Informationsfluss zu beschreiben und zu verbessern. Es hilft uns, Kunden durch einen vollständigen Wertschöpfungsprozess den besten Wert zu bieten und Verschwendung in den folgenden Aspekten zu minimieren:

- Design (Konzept zum Kunden)

- Bauen (Auftrag bis Lieferung)

- Sustain (Gebrauch während des gesamten Lebenszyklus bis zur Wartung)

Was ist der Wert für Kunden?

Wert ist das, was der Kunde kauft, was eine Fähigkeit ist, die einem Kunden zur Verfügung gestellt wird. Ein Produkt oder eine Dienstleistung, die einem Kunden bereitgestellt wird, sollte:

- Von höchster Qualität

- Zur richtigen Zeit

- Zu einem angemessenen Preis, wie vom Kunden definiert

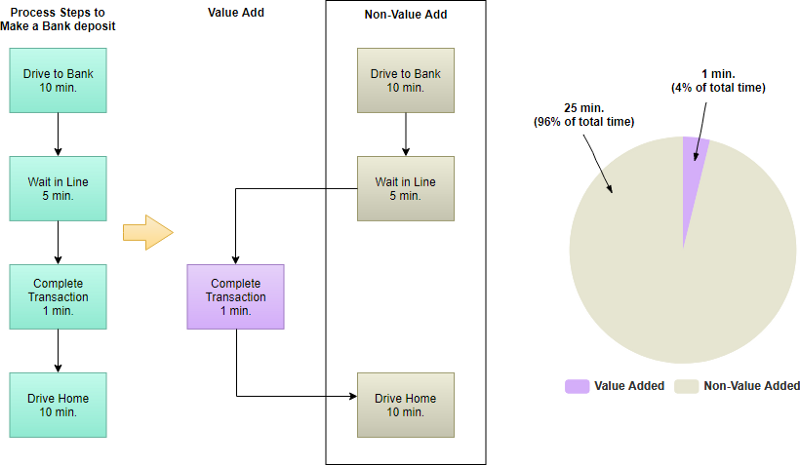

In Wirklichkeit sind die Aktivitäten, die tatsächlich einen Mehrwert für den Kunden schaffen, nur ein kleiner Teil des gesamten Arbeitsprozesses. Aus diesem Grund sollten sich Unternehmen darauf konzentrieren, verschwenderische Aktivitäten so weit wie möglich zu reduzieren. Auf diese Weise können Unternehmen erhebliche Möglichkeiten zur Verbesserung ihrer Gesamtleistung identifizieren.

Was ist Abfall?

Daniel T. Jones (1995) identifiziert sieben allgemein akzeptierte Abfallarten. Diese Begriffe wurden aus der ursprünglichen Nomenklatur des Toyota-Produktionssystems aktualisiert:

- Inventar: Rohstoffe zu kaufen und zu lagern und laufende Arbeiten zu lagern, um auf zukünftige Prozesse zu warten, ist eine Verschwendung.

- Warten: In einer Reihe von Schritten zur Verarbeitung eines Materials, wenn einer der Schritte langsam ist, sammelt sich die laufende Arbeit an, was eine Verschwendung ist.

- Defekte: Der wichtigste und am weitesten verbreitete Typ sind schließlich Defekte. Mängel sind für Kunden nicht akzeptabel. Um dies zu vermeiden, sollte ein Qualitätsprüfungsprozess, der Nacharbeitsprozess, eingerichtet werden, was die Kosten erhöht. Daher sind Mängel eine Hauptform der Verschwendung.

- Überproduktion: Produzieren von Artikeln, die die Kundennachfrage übersteigen.

- Bewegung: Unnötige Bewegungen von Maschinen und Bedienern können Verschleiß bzw. Ermüdung verursachen.

- Transport: Jede unnötige Bewegung von unfertigen Erzeugnissen oder Rohstoffen ist eine Form der Verschwendung. Dies kann Materialschäden verursachen und kann auch die Zykluszeit der Produktion verlängern und ist somit eine Verschwendung.

- Überverarbeitung: Die Bereitstellung von Funktionen, die von den Kunden nicht gefordert werden, und die Feinabstimmung auf mehr als die von den Kunden vorgeschriebenen Werte erhöhen die Herstellungskosten, was eine Verschwendung darstellt.

Was ist eine Wertstromanalyse?

Value Stream Mapping (VSM) ist eine grundlegende Technik, um Verschwendung zu identifizieren und Prozessverschwendung zu reduzieren. Es ist ein wesentliches Lean-Tool für ein Unternehmen, das auf seiner Lean-Reise planen, implementieren und verbessern möchte. Es hilft Benutzern, einen soliden Implementierungsplan zu erstellen, der ihre verfügbaren Ressourcen maximiert und sicherstellt, dass Materialien und Zeit effizient genutzt werden. Die Wertstromanalyse ist ein leistungsstarkes Planungstool, um das Ergebnis der Vermeidung von Verschwendung zu optimieren.

VSM verdeutlicht die Zeit und Mühe, die für nicht wertschöpfende Aktivitäten aufgewendet werden, die Kosten der Geschäftstätigkeit und bereitet die Voraussetzungen für die Reduzierung von Verschwendung und die Rationalisierung des Prozesses vor. Der Zweck der Wertstromanalyse besteht darin, den Wert zu maximieren und Verschwendung auf verschiedene Arten zu minimieren, darunter:

- Erleichterung einer klaren Kommunikation und Zusammenarbeit

- Förderung der kontinuierlichen Verbesserung eines Prozesses

- Kulturwandel innerhalb einer Organisation ermöglichen

- Erstellen von Visualisierungen von Verzögerungen, Überbeständen und Produktionsbeschränkungen

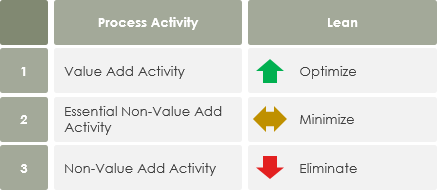

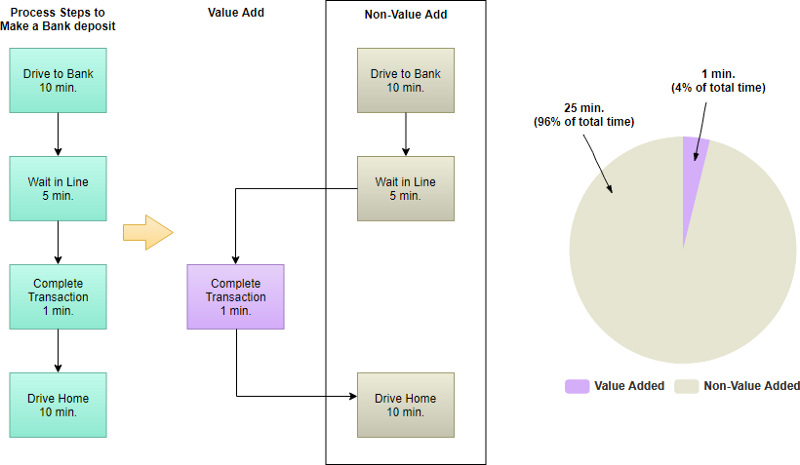

Mehrwert- vs. Nicht-Mehrwert-Betrieb

Die Eliminierung verschwenderischer Aktivitäten ist entscheidend für den Erfolg Ihres Unternehmens. Sie können die Rentabilität senken, die Kundenkosten erhöhen, die Qualität und sogar die Mitarbeiterzufriedenheit verringern. Aus diesem Grund müssen Sie die nicht wertschöpfenden Aktivitäten identifizieren und versuchen, den Prozess dort zu verbessern, wo sie auftreten, oder sie letztendlich eliminieren.

Machen Sie keinen Fehler. Nicht alle verschwenderischen Aktivitäten können aus Ihrem Arbeitsprozess eliminiert werden. Einige von ihnen sind eine Notwendigkeit.

Monden (1994) identifiziert drei Arten von Operationen:

- Nicht wertschöpfende Operationen (NVA): Aktionen, die eliminiert werden sollten, wie z. B. Warten.

- Notwendig, aber nicht wertschöpfend (NNVA): Maßnahmen, die verschwenderisch, aber unter den derzeitigen Betriebsverfahren notwendig sind.

- Wertschöpfung (VA): Umwandlung oder Verarbeitung von Rohstoffen durch Handarbeit.

Zusammenfassend sollten wertschöpfende Aktivitäten weiter optimiert werden, um eine kontinuierliche Verbesserung und das Wachstum einer Organisation anzustreben, während die nicht wertschöpfenden Aktivitäten eliminiert oder zumindest so weit wie möglich minimiert werden sollten.

Beispiel mit und ohne Mehrwert – Geld in Geldautomaten einzahlen

Bearbeiten Sie dieses Diagramm

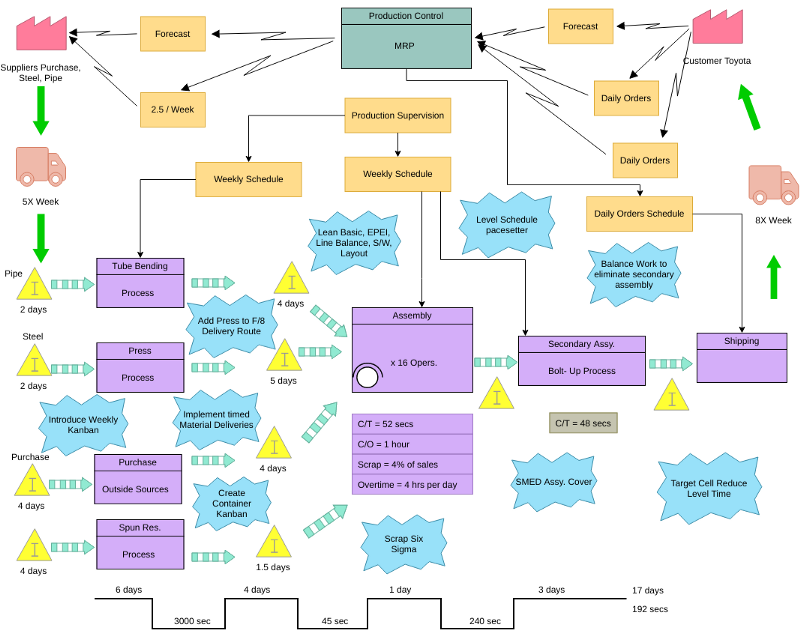

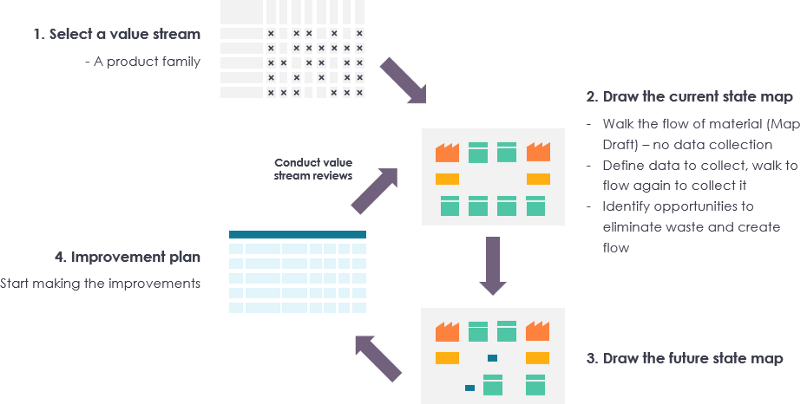

Von der aktuellen Wertstromkarte zur zukünftigen Wertstromkarte

Wie bereits erwähnt, ist die Wertstromanalyse ein Planungsinstrument, um die Ergebnisse der Verschwendung zu optimieren. Wenn Sie nur eine aktuelle Zustandskarte erstellen, haben Sie den Zweck von VSM verfehlt. Die Future State Map ist ein Abbild des Lean-Transformationsprozesses für einen bestimmten Wertstrom. Bevor Sie eine Karte des zukünftigen Zustands erstellen, sollten Sie bereits eine Wertstromkarte des aktuellen Zustands erstellt haben.

Somit bildet die Wertstromanalyse visuell den Ablauf der Schritte, Verzögerungen und Informationen ab, die für die Bereitstellung eines Produkts oder einer Dienstleistung erforderlich sind. Dies wird als „Aktuelle Status“-Karte bezeichnet. Eine zukünftige Zustandskarte identifiziert Verbesserungen, die am Wertstrom vorgenommen werden müssen, um die Gesamtvorlaufzeit zu verkürzen.

Um eine effektive zukünftige Zustandskarte zu erstellen, muss Folgendes berücksichtigt werden:

- Wählen Sie ein Produkt für die Wertstromanalyse aus

- Erstellen Sie eine aktuelle Wertstromkarte

- Eliminieren Sie Verschwendung und erstellen Sie eine effizientere Zustandskarte der Zukunft

- Erstellen Sie einen Implementierungsplan

Abschließend sollten Sie einen Wertstrom-Implementierungsplan erstellen, um den zukünftigen Zustand zu erreichen. Sie sind jetzt mit einem Plan für einen schlanken Wertstrom ausgestattet, mit dem Sie Ihre Verbesserungen das ganze Jahr über verfolgen/messen können. Stellen Sie sicher, dass Sie einen „Wertstrommanager“ oder Projektmanager haben, der den Plan bis zur Fertigstellung vorantreibt.

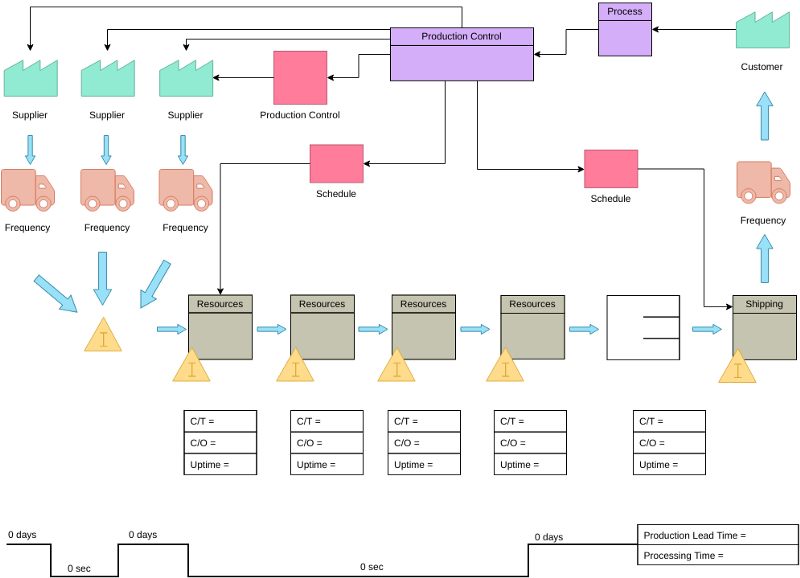

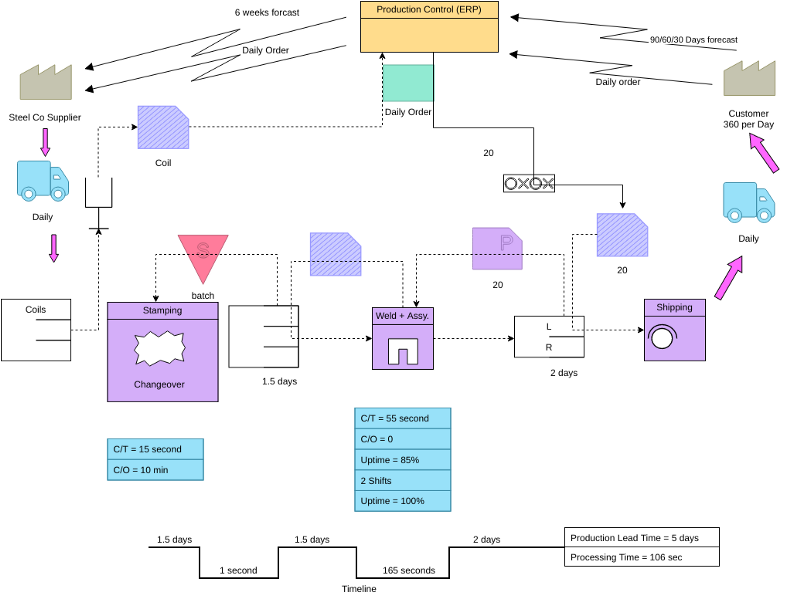

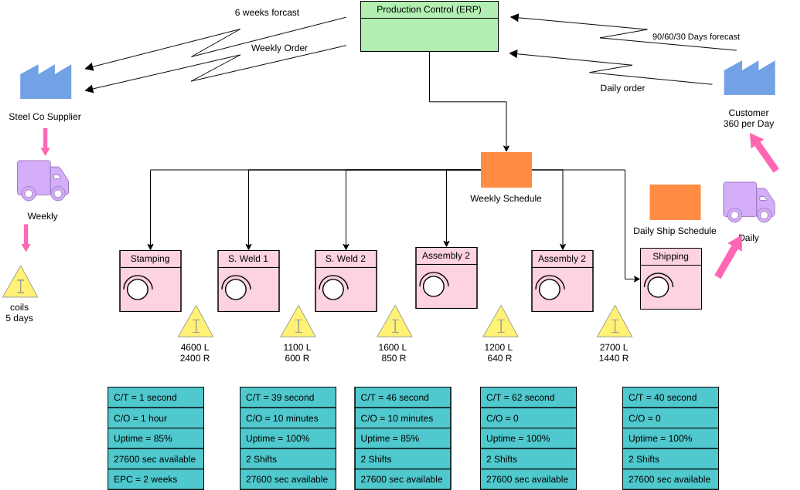

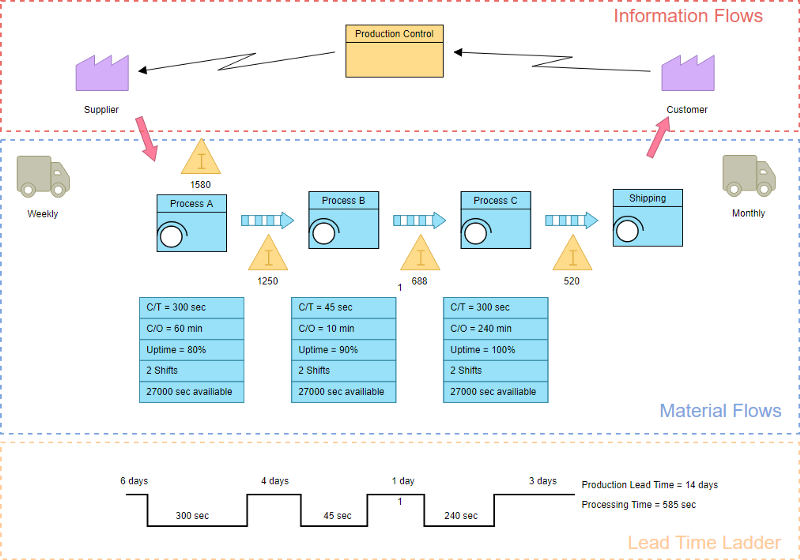

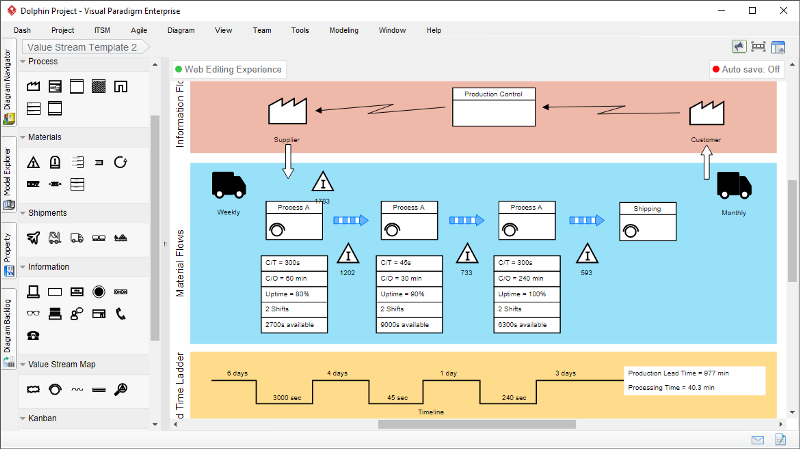

Beispiel einer Wertstromanalyse – Produktionssteuerung

Bearbeiten Sie dieses Diagramm

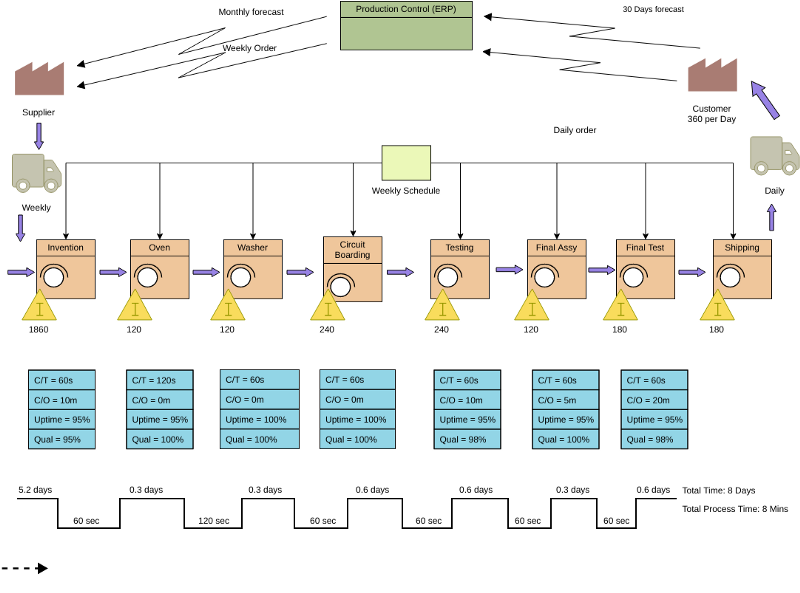

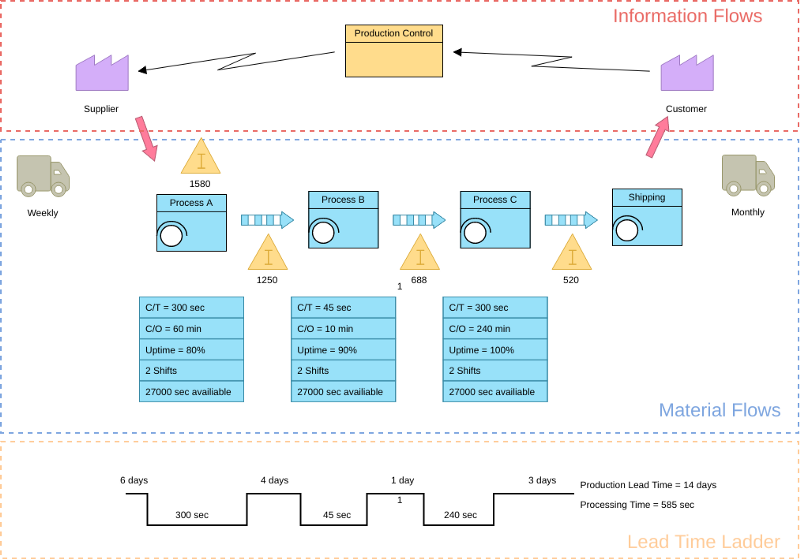

Wertstromanalyse – Anderes Beispiel

Wertstromkarten können folgendermaßen erstellt werden:

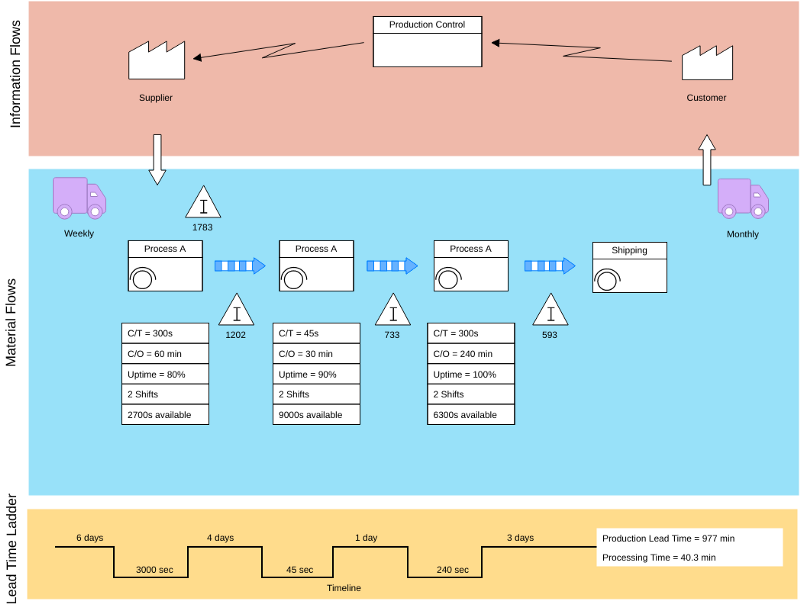

- Der erste Schritt in der Wertstromanalyse ist das Zeichnen der PROCESS BOXES für die verschiedenen Prozessschritte, beginnend von der Lieferantenseite bis hin zur Kundenseite im Bereich der Informationsflüsse.

- Im zweiten Schritt zeichnen Sie die verschiedenen Arten von Prozessboxen für verschiedene Arten von Produktionsschritten unter dem Abschnitt Informationsfluss namens Materialflüsse.

- Der dritte Schritt bei der Wertstromanalyse sind DATABOXES direkt unter jedem der Prozesse (oder Produktionsschritte), in denen Daten von jedem der in der Karte gezeichneten Prozessschritte erfasst werden. Informationen, die für VSM-Design interessant sein könnten, können hier hinterlegt werden.

- Der vierte Schritt besteht darin, die VERBINDUNGSMETHODEN zwischen den Prozessboxen einzuzeichnen.

- Schritt fünfter Schritt beschreibt die Anbindung von KUNDEN UND LIEFERANTEN an den Prozess.

- Schritt fünf ist die LEAD TIME LADDER am unteren Rand des VSM, die verschiedene Aspekte der Zeit im Wertstrom zeigt.

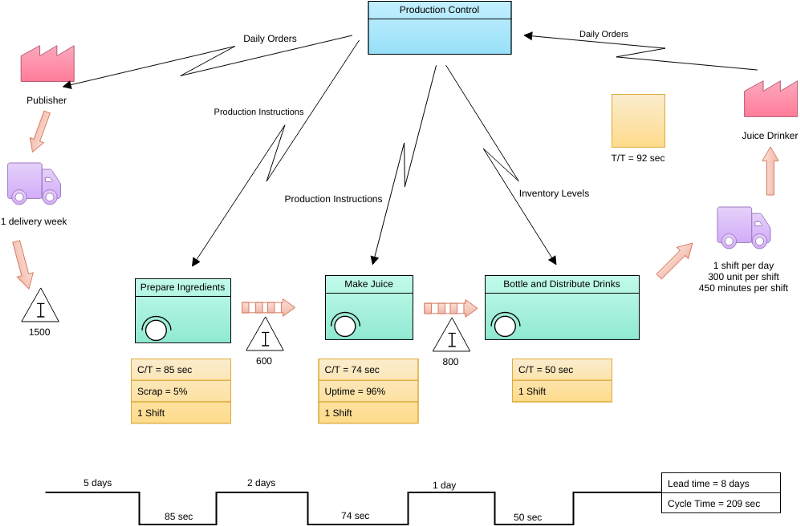

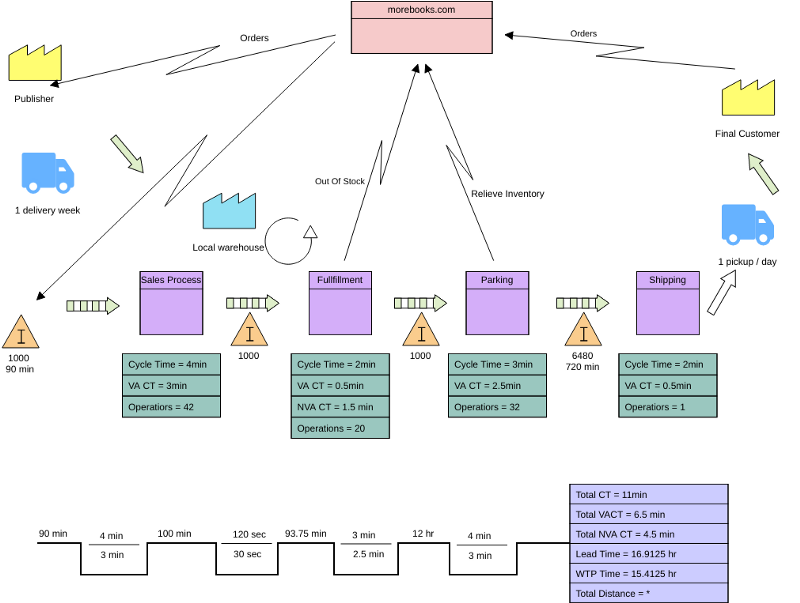

Das folgende Beispiel zeigt, wie eine typische Wertstromkarte aussehen könnte:

Bearbeiten Sie dieses Diagramm

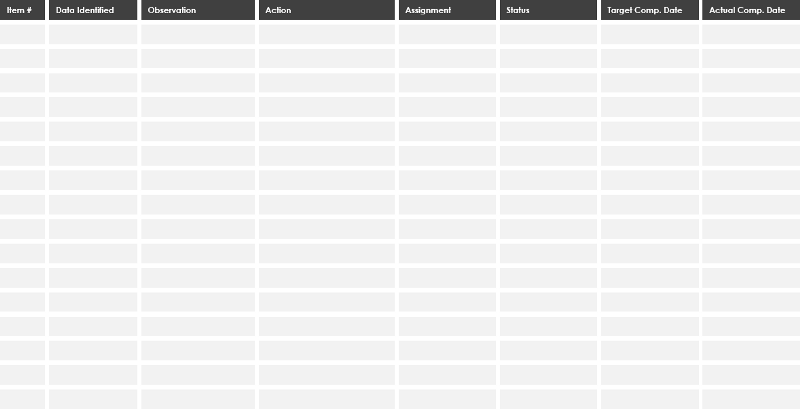

Entwicklung eines kontinuierlichen Implementierungsplans

VSM hilft Benutzern, einen soliden Implementierungsplan zu erstellen, der ihre verfügbaren Ressourcen maximiert und sicherstellt, dass Materialien und Zeit effizient genutzt werden. Basierend auf den Informationen der Zukunftskarte können wir nun einen Umsetzungsplan für die erforderlichen Maßnahmen entwickeln, um vom aktuellen Zustand in den zukünftigen Zustand zu gelangen. Hier ist eine generische Vorlage, die wie folgt bereitgestellt wird:

Bestandteile der Wertstromanalyse

Symbole / Beschreibung

Kunde/Lieferant : Stellt den Lieferanten dar, wenn oben links, der Kunde, wenn oben rechts, der übliche Endpunkt für Material

Dedizierter Prozessfluss : ein Prozess, eine Operation, eine Maschine oder eine Abteilung, durch die Material fließt. Es repräsentiert eine Abteilung mit einem kontinuierlichen, internen festen Fluss.

Shared Process : ein Prozess, eine Operation, eine Abteilung oder 11 Shared Process: ein Prozess, eine Operation oder eine Abteilung, die andere Wertstromfamilien teilen.

Data Box : Enthält wichtige Informationen/Daten, die für die Analyse und Beobachtung des Systems erforderlich sind.

Arbeitszelle : Gibt an, dass mehrere Prozesse in eine Fertigungsarbeitszelle integriert sind.

Inventar : Inventar zwischen zwei Prozessen anzeigen

Sendungen : Stellt die Bewegung von Rohstoffen von Lieferanten zu den Empfangsdocks der Fabrik dar. Oder die Bewegung fertiger Waren von der/den Versandrampe/n der Fabrik zu den Kunden

Schubpfeil : steht für das „Schieben“ von Material von einem Prozess zum nächsten Prozess.

Supermarkt : ein Inventar-„Supermarkt“.

Material Pull : Supermärkte verbinden sich mit diesem „Pull“, der die physische Entnahme anzeigt, mit nachgelagerten Prozessen.

FIFO-Spur : First-In-First-Out-Inventar. Verwenden Sie es, wenn Prozesse mit einem FIFO-System verbunden sind, das die Eingabe begrenzt.

Sicherheitsbestand : Stellt eine Bestandsabsicherung (oder einen Sicherheitsbestand) gegen Probleme wie Ausfallzeiten dar, um das System vor plötzlichen Schwankungen bei Kundenaufträgen oder Systemausfällen zu schützen.

Externer Versand : Sendungen von Lieferanten oder Kunden mit externem Transport

Produktionssteuerung : Dieses Kästchen repräsentiert eine zentrale Produktionsplanungs- oder -steuerungsabteilung, Person oder Operation.

Manuelle Info : Ein gerader, dünner Pfeil zeigt den allgemeinen Informationsfluss aus Memos, Berichten oder Gesprächen. Häufigkeit und andere Hinweise können relevant sein.

Elektronische Informationen : Dieser Wackelpfeil stellt den elektronischen Fluss 14 dar, wie z. B. den elektronischen Datenaustausch (EDI), das Internet, Intranets, LANs (Local Area Network), WANs (Wide Area Network). Sie können die Häufigkeit des Informations-/Datenaustausches, die Art der verwendeten Medien angeben, z. Fax, Telefon usw. und die Art der ausgetauschten Daten.

Produktions-Kanban : Es löst die Produktion einer vordefinierten Anzahl von Teilen aus. Es signalisiert einem Lieferprozess, Teile für einen nachgelagerten Prozess bereitzustellen.

Zurückgezogenes Kanban : Stellt eine Karte oder ein Gerät dar, das einen Materialhandler anweist, Teile von einem Supermarkt an den Empfangsprozess zu übertragen. Der Materialhandler (oder Bediener) geht zum Supermarkt und entnimmt die erforderlichen Artikel.

Signal-Kanban : Wird immer dann verwendet, wenn die verfügbaren Lagerbestände im Supermarkt zwischen zwei Prozessen auf einen Auslöse- oder Mindestpunkt fallen. Es wird auch als „One-per-Batch“-Kanban bezeichnet.

Kanban-Post : ein Ort, an dem Kanban-Signale zur Abholung vorhanden sind. Wird häufig bei Zwei-Karten-Systemen verwendet, um Entnahme- und Produktions-Kanban auszutauschen.

Sequence Pull : stellt ein Pull-System dar, das Unterbaugruppenprozessen Anweisungen 15 gibt, um eine vorbestimmte Art und Menge eines Produkts, typischerweise eine Einheit, ohne Verwendung eines Supermarkts herzustellen.

Load Leveling : ein Tool zum Stapeln von Kanban, um das Produktionsvolumen zu nivellieren und über einen bestimmten Zeitraum zu mischen.

Go See Production : das Sammeln von Informationen durch visuelle Mittel

Verbale Information : repräsentiert den verbalen oder persönlichen Informationsfluss

Kaizen : Wird verwendet, um Verbesserungsbedarf hervorzuheben und Kaizen-Workshops bei bestimmten Prozessen zu planen, die für das Erreichen der Future State Map des Wertstroms entscheidend sind.

Operator : steht für einen Operator. Es zeigt die Anzahl der Bediener, die erforderlich sind, um die VSM-Familie an einer bestimmten Arbeitsstation zu verarbeiten.

Sonstige Informationen : sonstige nützliche oder potenziell nützliche Informationen.

Timeline : zeigt wertschöpfende Zeiten (Zykluszeiten) und nicht wertschöpfende (Warte-) Zeiten. Verwenden Sie dies, um die Durchlaufzeit und die Gesamtzykluszeit zu berechnen.

Terminologie der Wertstromanalyse

- C/T (Zykluszeit) : Prozessorzykluszeit = Zeit zum Abschließen einer Aufgabe.

- P /T oder C/O (Wechselzeit) : Die nicht wertschöpfende Zeit, die erforderlich ist, um eine Linie von einem Produkt auf ein anderes umzustellen. Umstellungszeit oder Einrichtungszeit, um eine neue Aufgabe zu beginnen.

- VA (Value Added Task ): Mehrwertzeit oder die Zeit, die benötigt wird, um eine erforderliche Aufgabe abzuschließen.

- NVA ( Non Value Added Task): Zeit ohne Wertschöpfung = PT — MwSt.

- L/T (Vorlaufzeit) : Vorlaufzeit oder die Gesamtzeit vom Beginn einer Aufgabe innerhalb eines Arbeitsplatzes bis zum Verlassen des Arbeitsplatzes.

- FTT (First Time Through) : First Time Quality oder First Time Through Quality Yield.

- T/T (Taktzeit) : Die durchschnittliche Einheitsproduktionszeit, die benötigt wird, um die Kundennachfrage zu erfüllen.

- Kapazität : Eine Metrik, die angibt, wie viele Teile pro Tag Ihr langsamster Prozess verarbeiten kann.

Tool zur Wertstromanalyse

Suchen Sie nach VSM-Software? Die Wertstromanalyse-Software von Visual Paradigm kann einfach und schnell eine professionelle Wertstromanalyse erstellen. Das Wertstrom-Mapping-Tool enthält eine Vielzahl von Wertstrom-Mapping-Symbolen. Mit einem Drag-and-Drop-VSM-Editor und einem leistungsstarken Feature-Set können Sie ganz einfach professionelle Wertstromkarten erstellen.

Anhand von Beispielen lernen – Vorlagen für die Wertstromanalyse

Sie können versuchen, sie online zu bearbeiten, indem Sie auf den Beispiellink unten klicken: